清智科技为了将传统的自动化转变成为智能化控制,自主研发了清智智能系统,让工控转变成为智能化控制,让产线乃至整个工厂的管理数据化,可视化,让从减少人工转变成为不依赖与人。

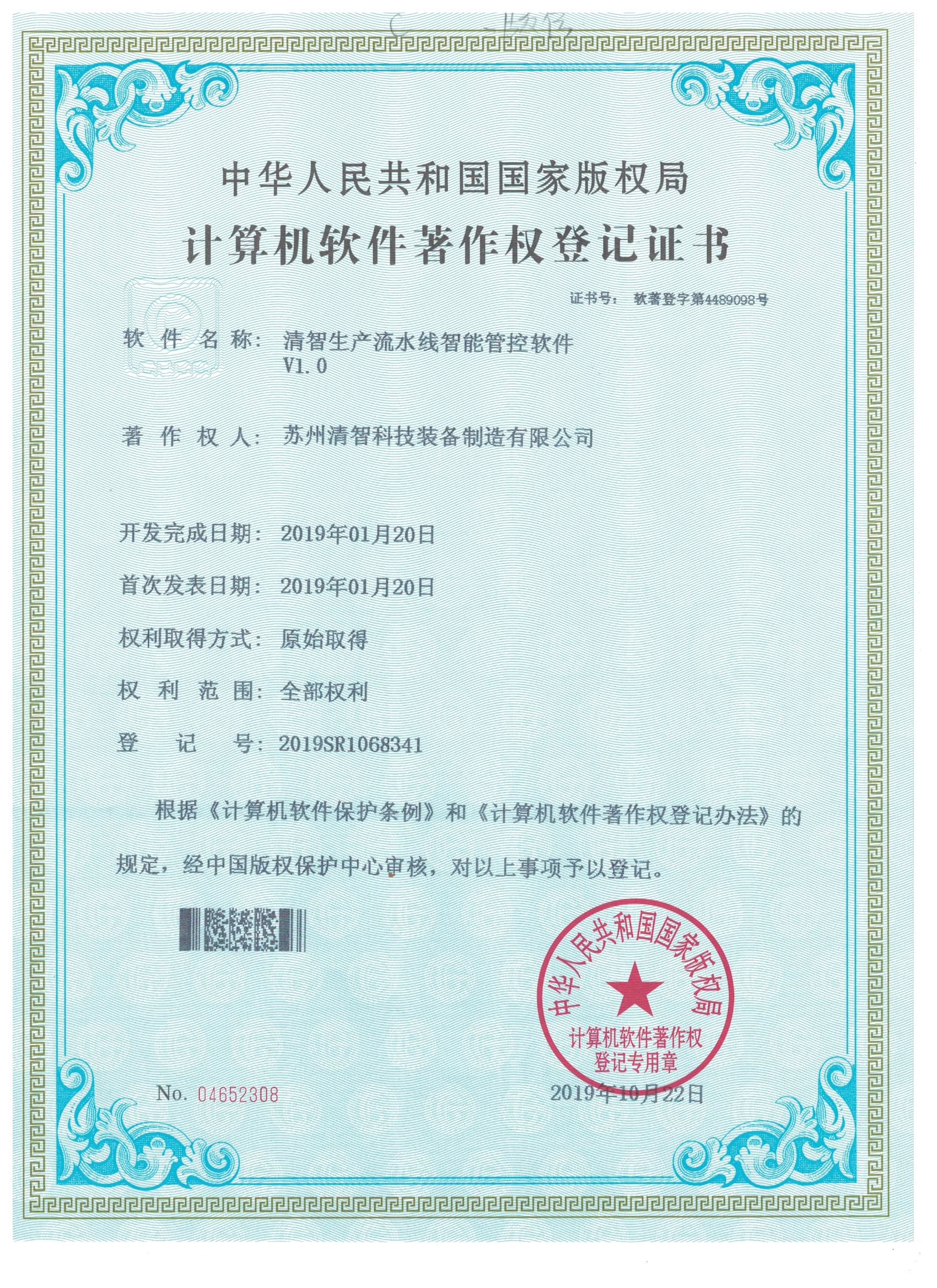

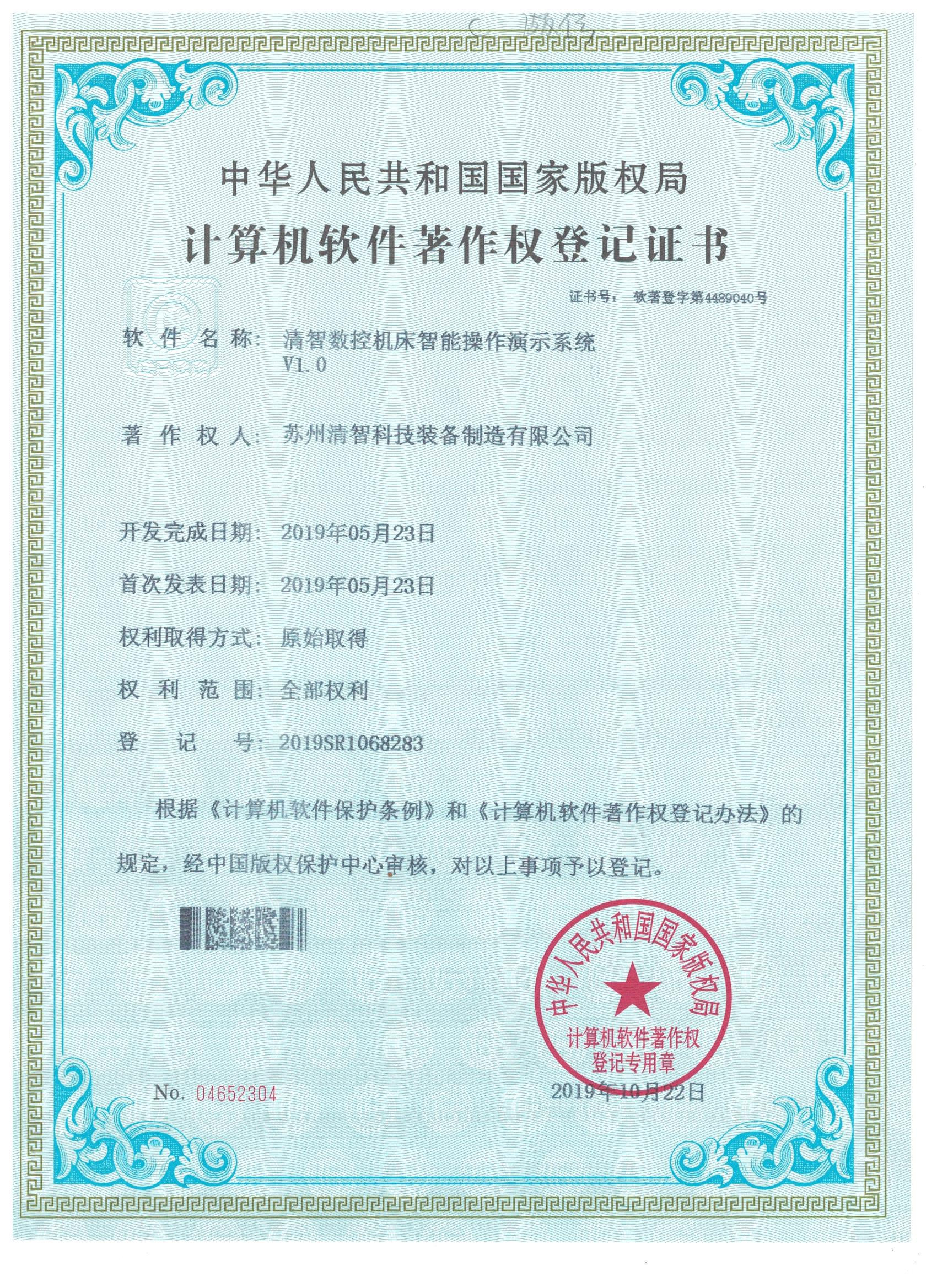

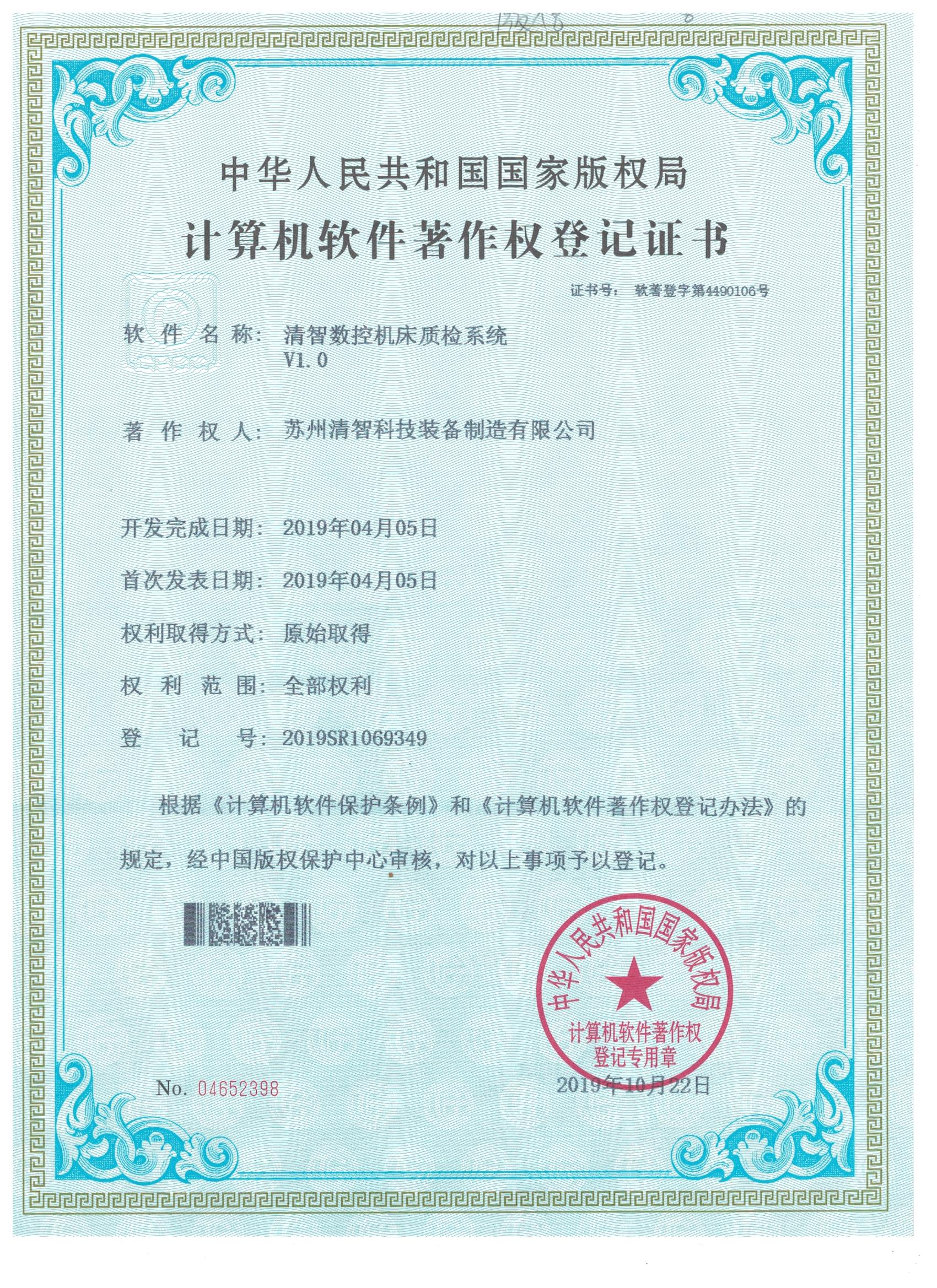

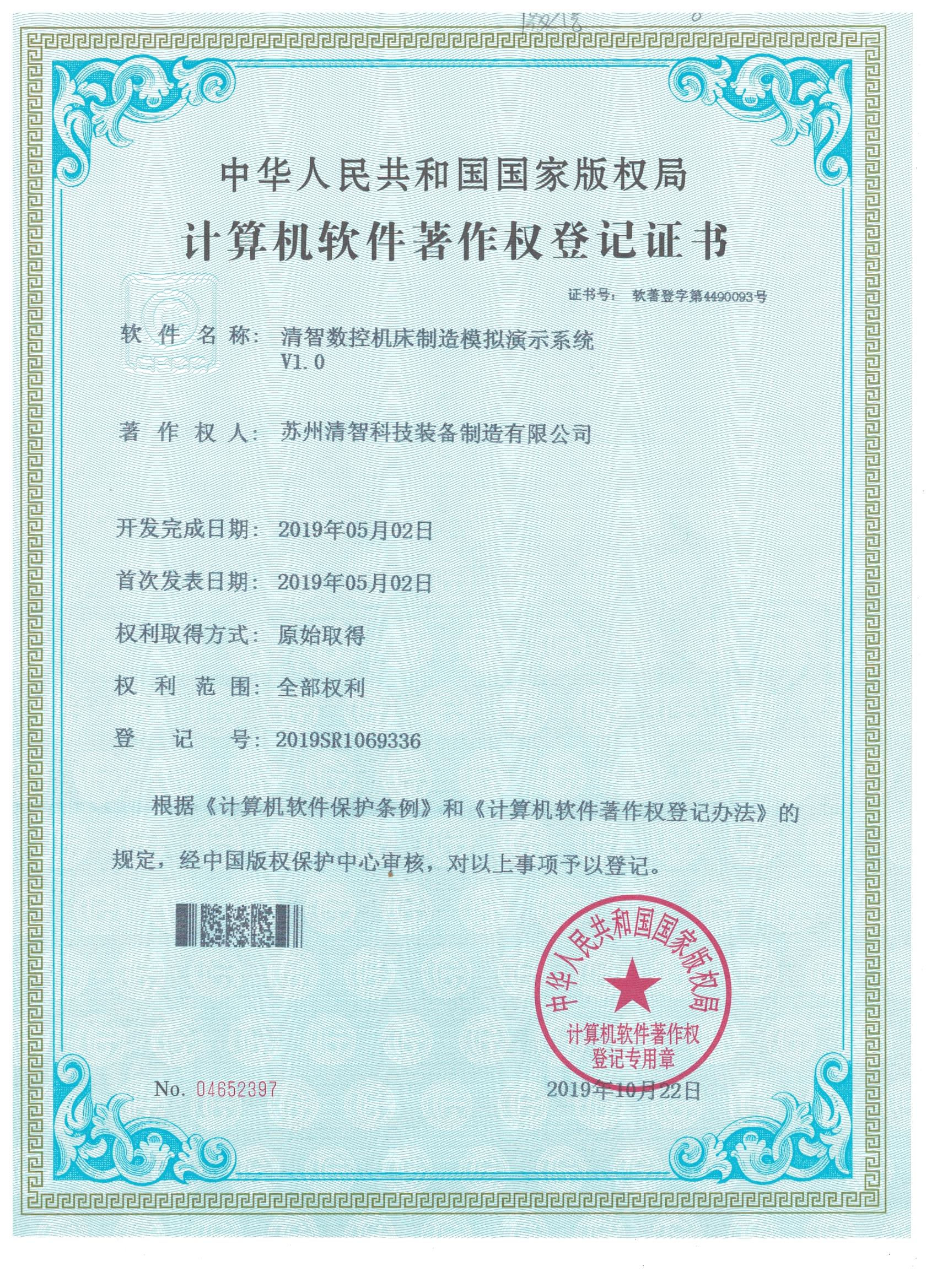

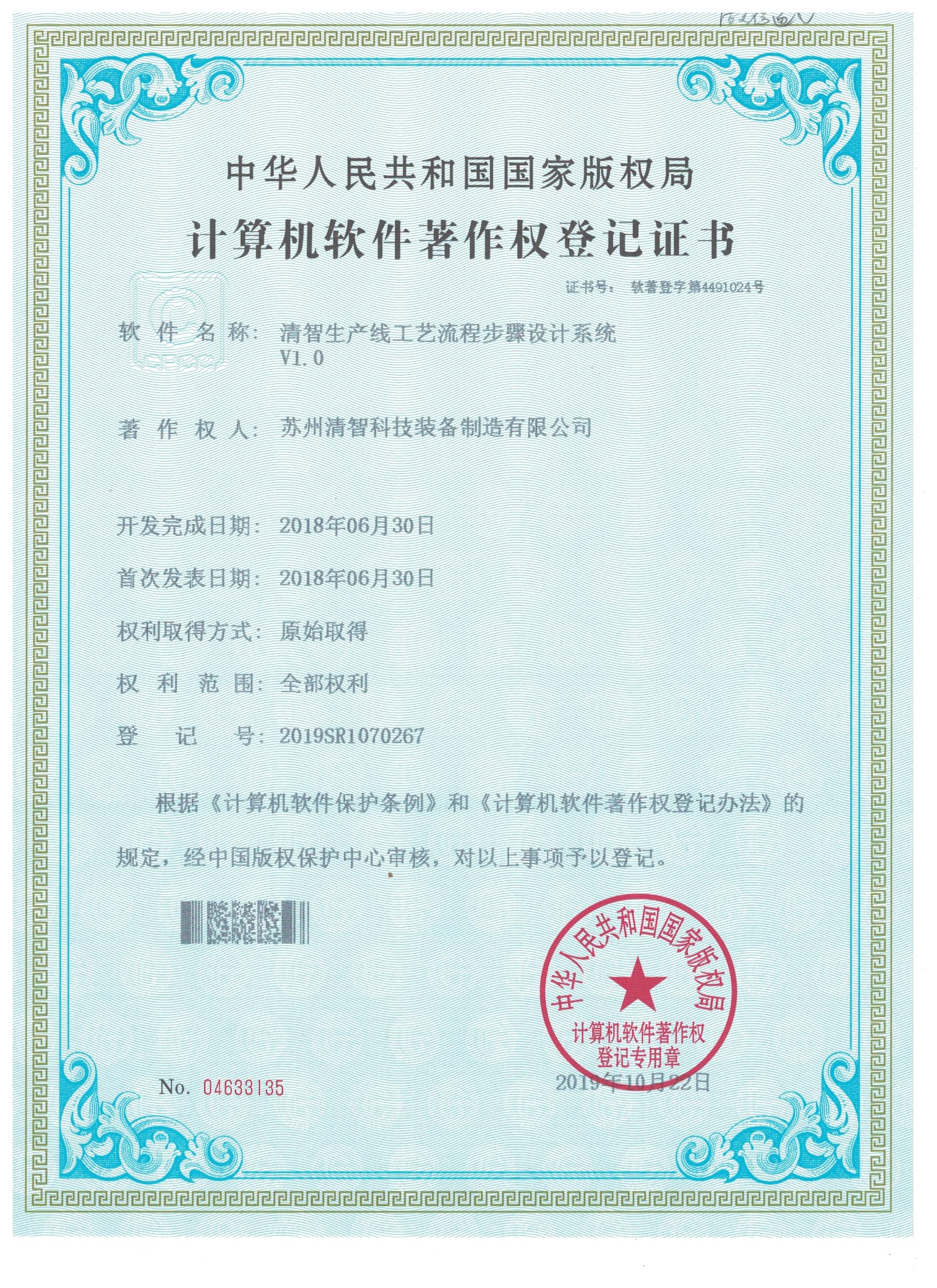

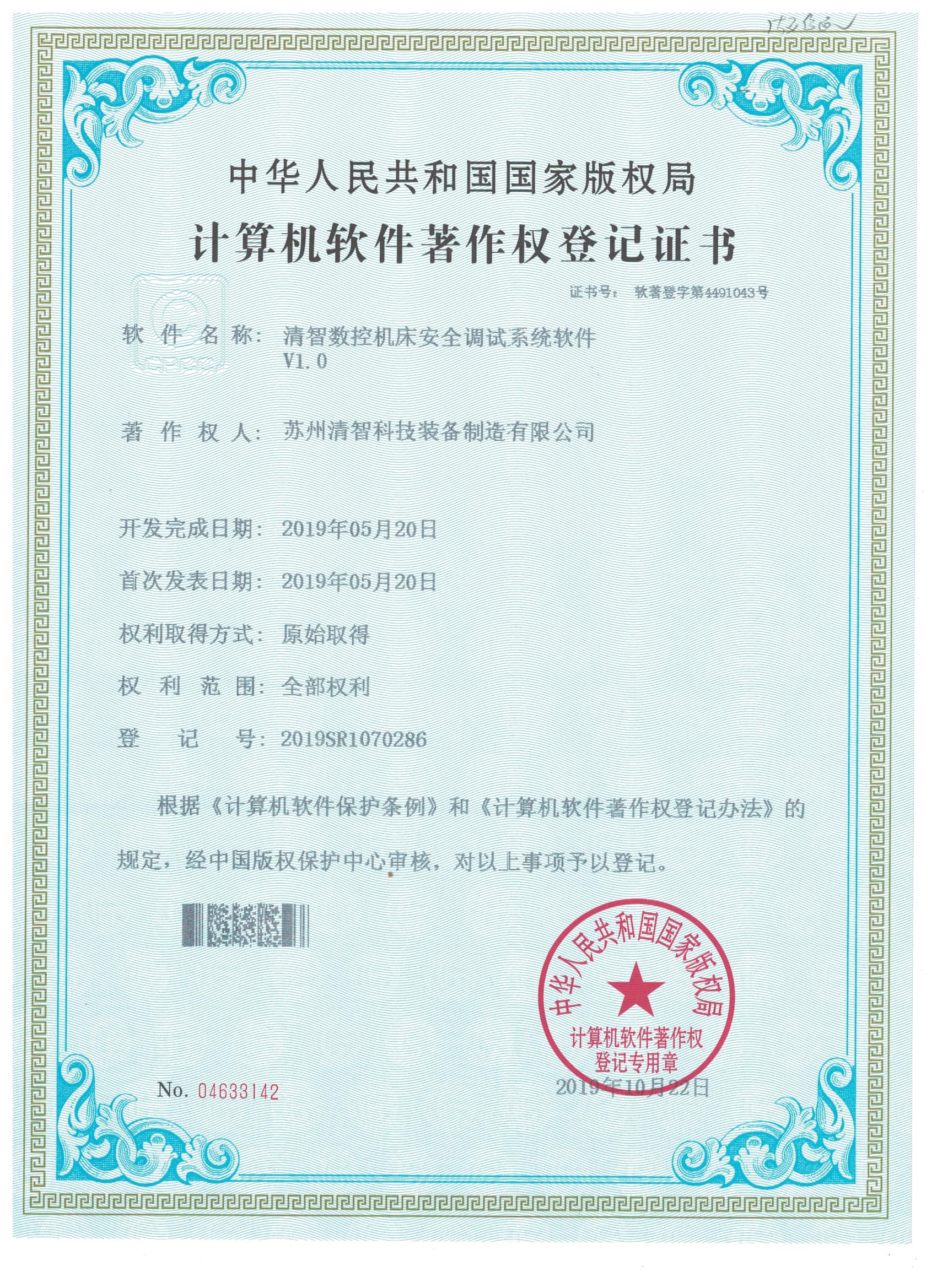

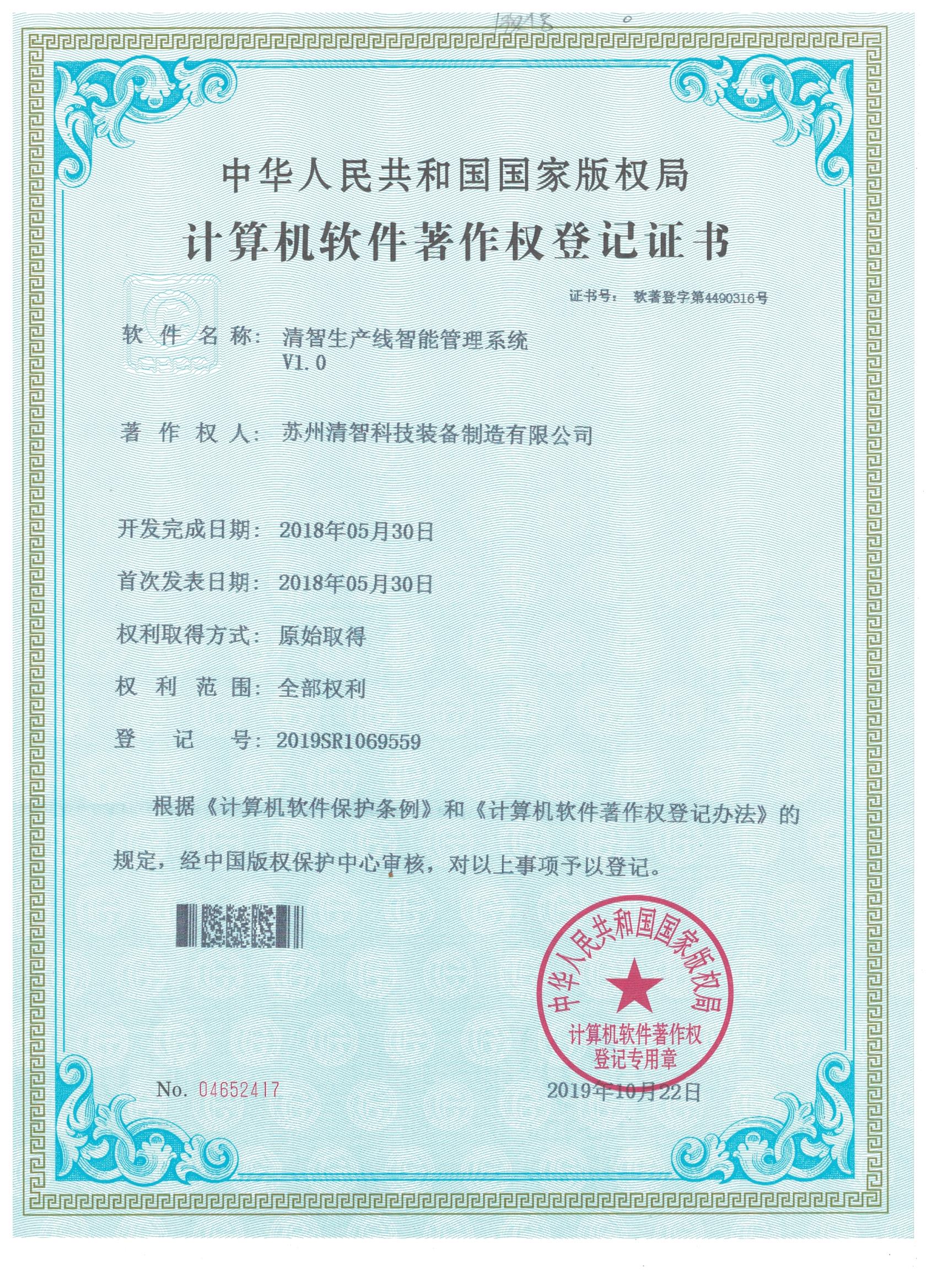

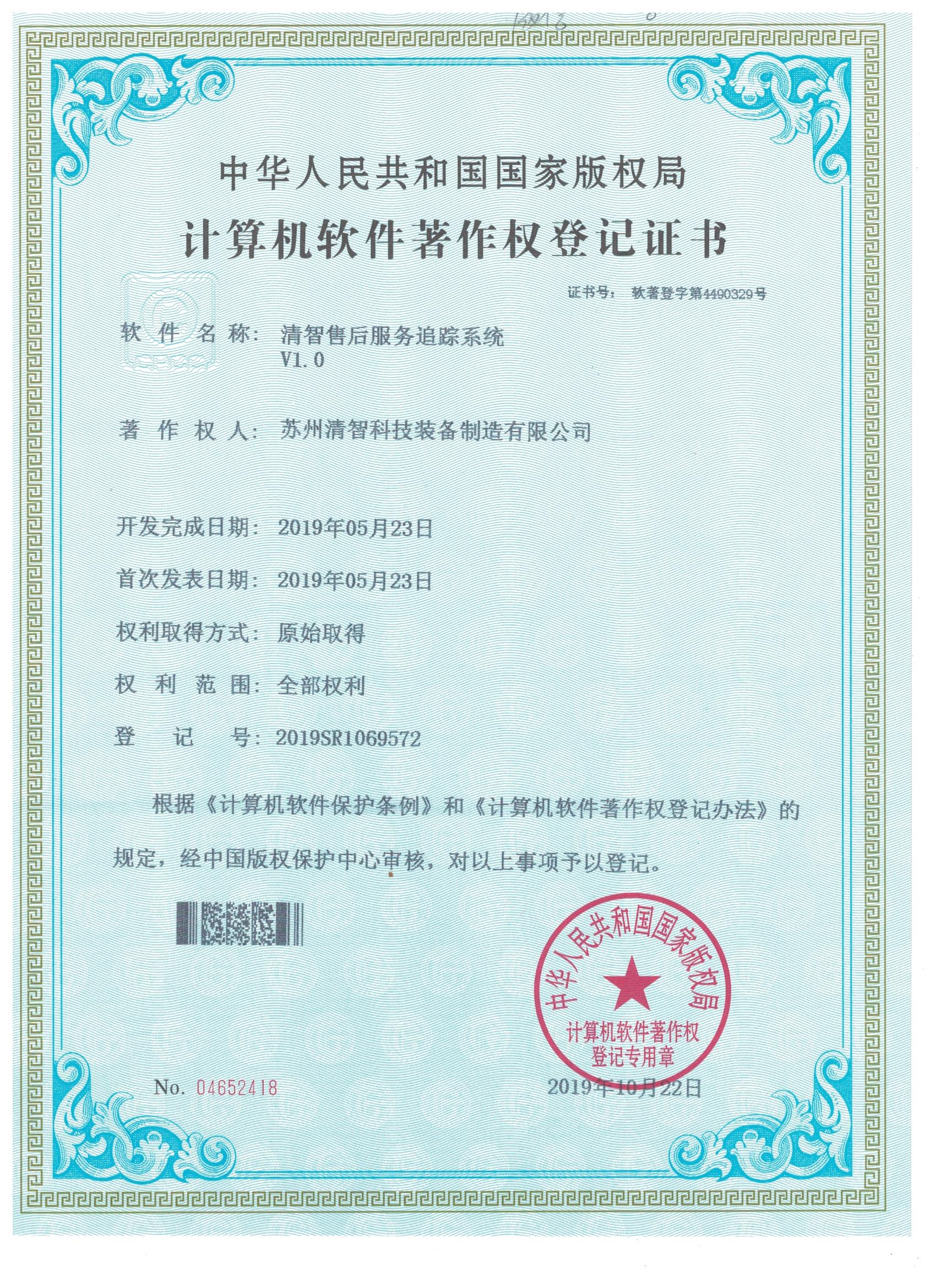

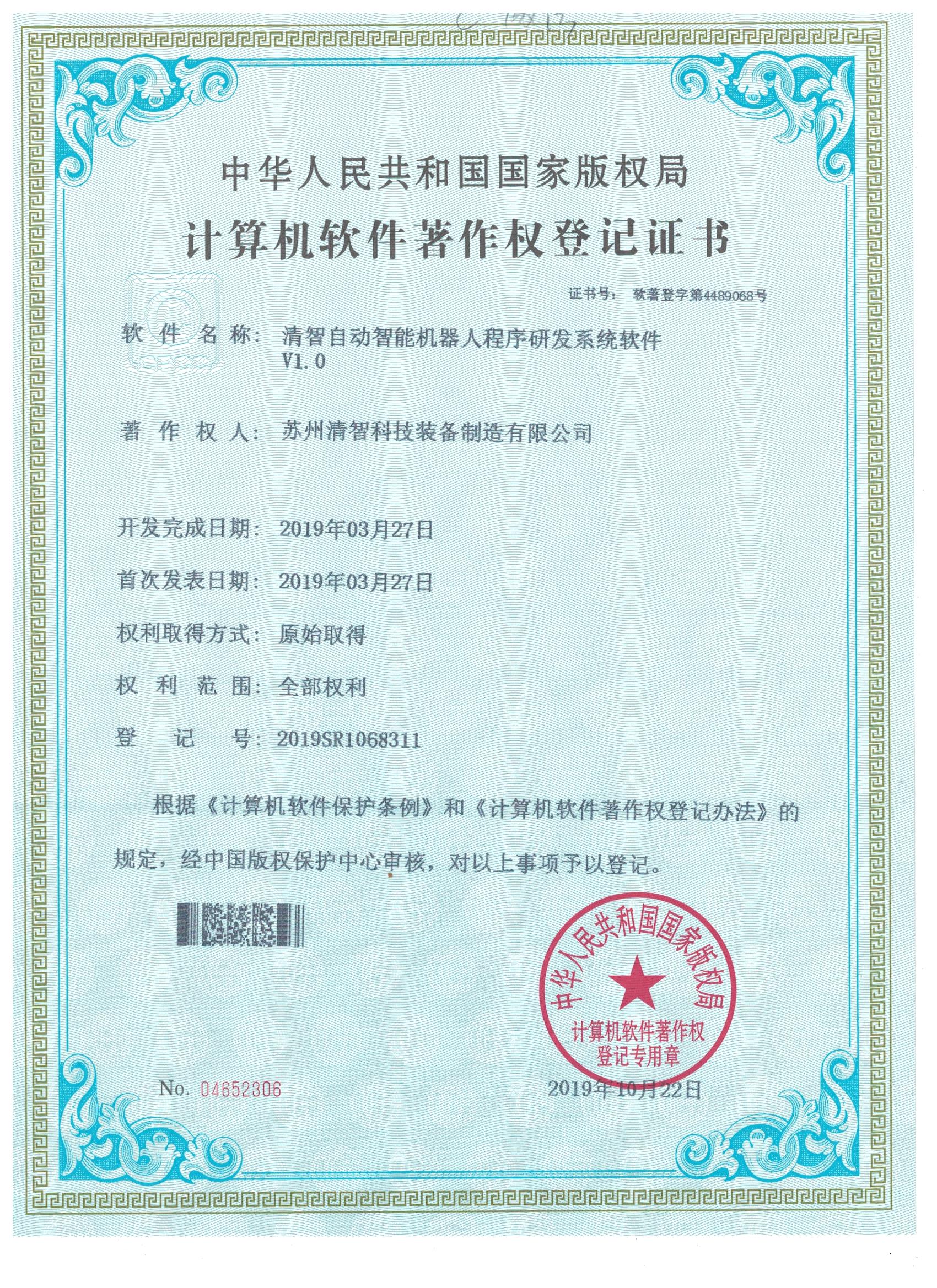

清智智能系统软件著作权

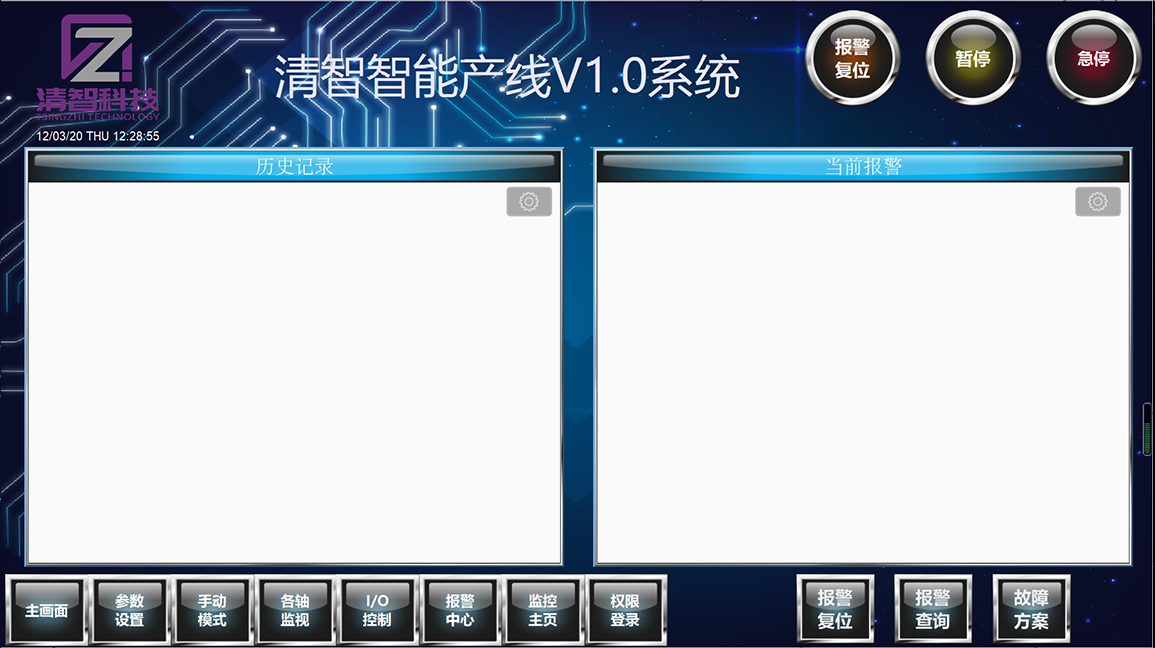

清智智能V1.0系统

22寸显示屏,可选配100寸大屏

1、本功能监视产线的机器人运作状态和健康状态,实时把控机器人的各种状态,对可能存在的故障实时预判和预防措施

2、通过生产管理界面可以实时监控产线所制造产品的完成量和未完成量,每时每日每月的产量;

3、对整线的刀具的寿命进行管理,滚动显示刀具寿命;

4、对整线的物料储量和上料时间规划,让物料量清晰量化;

5、本界面可用户自拟定,依据产线状态自拟定功能模块

6、系统标准配置工件检测、智能工件清洁、检测管理界面,用户添加相对应硬件即可应用;

本系统可在局域网中使用,可投屏至手机、Pad使用,让管理简单便利;

产线的控制界面

1、产线控制采用12寸PAD作为无线调试使用,标准配置联想或华为;

2、产线控制简单直观,对操作基本无要求,产线运作速度可调整,可以自拟定;

3、直观显示当前程序和当前模式,清智智能系统控制产线为高柔性度产线,满足多产品快速切换线制造,多品种混线制造、自动切换线制造,针对不同的产品我们拥有多种模式和程序;

4、产线运作均有动作提示,未满足动作的,均能提示,安全、简单、直观;

产线模式选择,真正的快速切换线制造

1、因为每种产品加工工艺不同,所以用户需要依据工艺搭配不同产线运作模式进行,模式选择是产线柔性化最关键的技术,清智智能系统可以通过切换不同模式,转变产线的不同的运作方式,此类均为客户自拟定;

2、标准配置3中模式,也可按照客户需求制作定制化模式;

清晰可见的功能设定界面

1、程序切换,依据加工工件的切换,切换产品的运动程序,实现整线制造产品的切换;

2、机床状态管理,可任意开启和关闭与每一条机床的合作,在机床检修、更换刀具时更安全可靠;

3、产线点位示教系统对整个产品线的产品进行定位校正;

4、复合工作和料库的设定均为自拟定设定,便于切换不同工件在产线制造;

5、机器人的零点的设定;

6、机器人程序的新建、编辑功能;

50个运动程序的新建、编辑、存储、删除,本产线可满足自由切换50个产品制造

1、用户根据工件在产线上制造选择新建一个程序,新建程序先选择模式后进行产线的所有点位示教,保存后即生成该产品的整个运动程序,操作简单;

2、用户根据产线所加工产品的不同,可自由切换产品的产线运作程序,快速便捷;

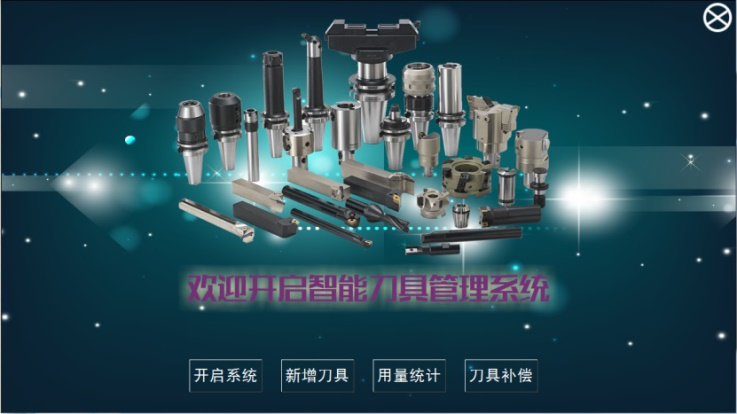

产线中所有机床刀具寿命管理

1、产线中所有机床的额定刀具寿命管理,滚动显示产线刀具寿命值

2、让管理便捷且简单

系统标准配置工件检测功能(不含硬件)

1、记录工件检测数据和数据的追溯

2、本功能需要搭配硬件使用

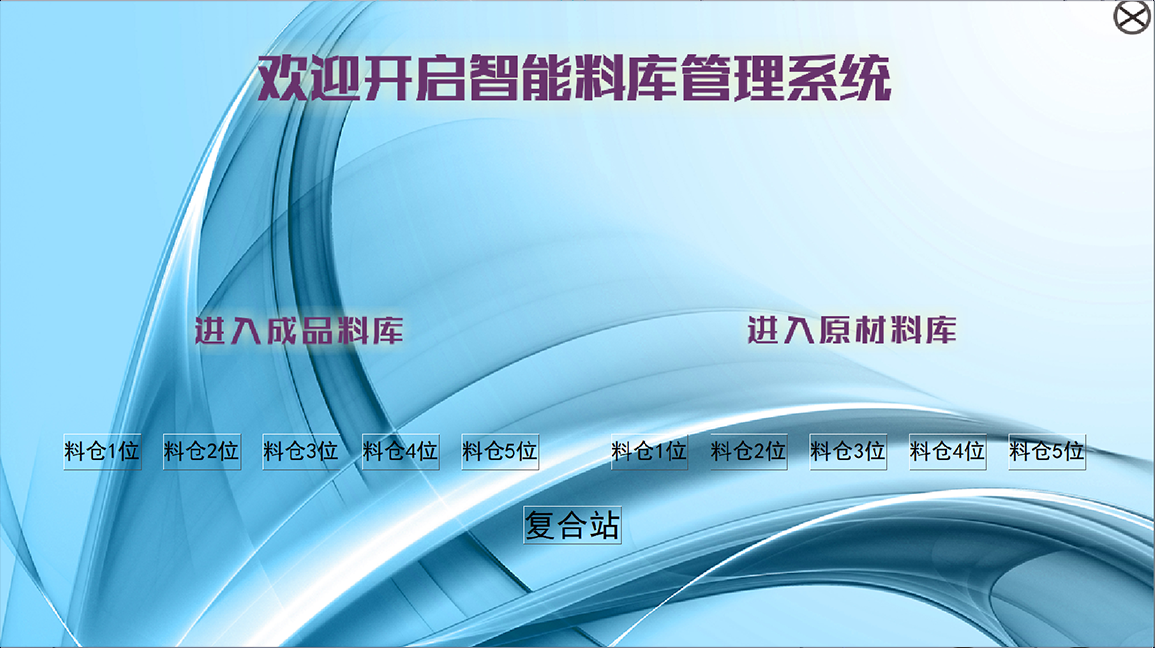

物料管理系统(不含硬件)

1、录入各个仓位物料,物料数据可视化量化

2、本功能需要搭配硬件使用

清晰的信号交付列表,故障和停机原因快速查找和识别

1、提供完成产线的所有信号交付的IO连接信号显示,编入判断产线连接信号

2、产线所有传感器信号部分的显示,便于识别所有传感器信号,快速判断原因;

3、全面功能的报警中心,提供历史报警查询、报警复位功能、提供报警解决方案,必要时提供远程连线服务支持

清智智能V2.0系统

清智智能系统V2.0,是基于PC端的强大企业级智能软件,基于CS工控架构和BS云端数据架构,包含了V1.0系统所有功能的同时,提供完整的DNC和MDC技术,可对数控机床刀具的动态寿命监测,对整个产线数据采集、计算、预警和呈现,除了智能控制,还包含了企业ERP系统板块,智慧MES生产管理板块,智能仓储WMS板块,智慧办公OA板块,可依据客户需求拓展和选择板块搭配产线使用;

设备数据实时获取

实现机床开关机、加工、维修等运行状态实时监控

实时获得机床加工及故障数据,为机床维修、车间安排生产、改善生产效率提供智能决策依据

刀具寿命监控,做到寿命预警,保障正常生产,避免不必要的损失

设备数据实时获取

实现机床开关机、加工、维修等运行状态实时监控

实时获得机床加工及故障数据,为机床维修、车间安排生产、改善生产效率提供智能决策依据

刀具寿命监控,做到寿命预警,保障正常生产,避免不必要的损失

解决困扰您数据问题

设备工作状态不能及时获知,无法查询历史记录!

设备工况及负载无法知情!

设备利用率、设备效率无从了解!

刀具寿命、刀具管理相关问题不清不楚!

生产线数据、生产进度等信息不能获取!

生产数据、生产进度等信息无法获取!

生产现场不透明、统计图表缺乏,管理难度极大!

机床设备的运行状态只能现场看!

设备健康状态智能等待机床出现故障时才能知晓!

机床设备的常规保养损耗智能等待报警后才知晓!

机床控制完全依赖于操作人员

支持的采集的数控系统

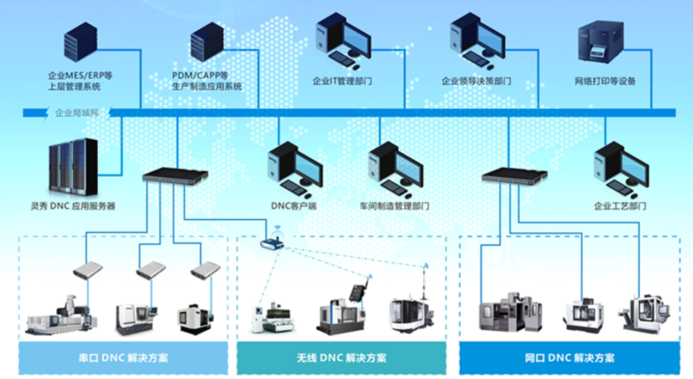

采集的架构

将生产现场不同类型的机床设备、不同的数控系统统一联网管理,网络化的程序传输方式彻底根除传统的磁盘、CF 卡、U盘拷贝的隐患和弊病。

数控程序的每一次更改和流转都能够追溯到人。

支持断点续传,并可实现自动、手工、断电断点续传,有自动补包,缺损自动补齐,字符自动效验机制,确保数控程序传输准确无误,解决大型数控程序智能分段的问题。4、能实现多台机床的并行在线加工,机床执行后不保存代码,适合模具、复杂曲面等大型程序加工。

产品树和设备树的管理模式,能便捷指派数控程序到相应产品或设备。

“版本对比”,比较两个文件之间差异,确保数控程序文件版本的正确性。

流程管理功能,能灵活设置申请、校对、入库审批、入库等流程节点,实现数控程序管理的规范性。